新疆油田营地300立方米玻璃钢化粪池防渗漏标准

新疆油田营地地处偏远,300 立方米玻璃钢化粪池的防渗漏性能直接关系到周边生态环境和油田生产安全。制定并严格执行防渗漏标准,是确保化粪池长期稳定运行的关键。本文将详细介绍新疆油田营地 300 立方米玻璃钢化粪池的防渗漏标准,从设计、材料、施工到检测,为相关工程提供明确的执行依据。

玻璃钢化粪准标础基质材的漏池:防渗漏的材质基础标准

玻璃钢化粪池的材质需符合国家《玻璃纤维增强塑料化粪池》标准,树脂含量不低于 35%,玻璃纤维含量不低于 60%。这种配比能保证罐体结构致密,从材质上减少渗漏可能。

罐体。能性表面需经过特殊处理,光滑度达到 Ra≤0.8μm。光滑表面不仅能减少污水滞留,还能降低微生物附着导致的腐蚀,间接提升防渗漏性能。

材质的抗渗压力需≥0.2MPa,在出厂前需经过 24 小时水压测试,测试压力为工作压力的 1.5 倍,无渗漏现象方可出厂。这是玻璃钢化粪池防渗漏的基础指标。

设计标准:结构优化提升防渗漏能力

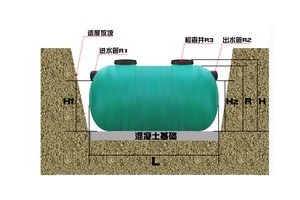

300 立方米玻璃钢化粪池采用整体成型设计,无拼接缝或仅有少量必要拼接,拼接数量不超过 2 处。减少拼接缝能从结构上降低渗漏风险,这是设计阶段的核心标准。

罐体内部设置加强筋,加强筋间距≤50cm,截面厚度≥10mm。加强筋能增强罐体抗变形能力,避免因压力过大导致罐体开裂渗漏。

进出口管道与罐体的连接采用法兰连接,法兰盘厚度≥12mm,密封圈选用耐油耐温的丁腈橡胶,确保管道接口处的密封性,符合油田营地的防渗漏要求。

基础施工防渗漏标准

化粪池基础需采用 C25 混凝土浇筑,厚度≥20cm,混凝土抗渗等级≥P6。混凝土基础表面平整度误差≤5mm,为罐体提供平整坚实的支撑,防止罐体因受力不均出现裂缝。

基础下方铺设 30cm 厚的级配砂石垫层,垫层需分层夯实,压实系数≥0.95。砂石垫层能起到缓冲作用,减少地基沉降对罐体的影响,间接保障防渗漏性能。

基础周边设置排水盲沟,盲沟宽 30cm、深 40cm,内填碎石并包裹透水土工布。排水盲沟能及时排出基础周边的积水,避免积水浸泡罐体导致渗漏。

安装过程防渗漏控制标准

吊装过程中,吊装点必须位于罐体预设的吊耳处,吊耳焊接强度需经过拉力测试,确保吊装时罐体不变形。罐体变形是导致后期渗漏的重要原因,必须严格控制。

罐体安装就位后,需进行水平度调整,水平偏差≤3mm/m。水平安装能保证罐体各部分受力均匀,避免局部压力过大出现渗漏。

管道安装时,管道与罐体接口处需涂抹专用密封胶,密封胶需符合《建筑密封材料》标准,固化后 Shore A 硬度≥60,伸长率≥200%,确保接口长期密封不渗漏。

回填防渗漏操作标准

回填材料选用素土或细砂,不含粒径>5cm 的石块和尖锐杂物。回填需分层进行,每层厚度≤30cm,采用小型振动夯夯实,压实系数≥0.93。

回填至罐体高度的 1/2 时,需向罐体内注入清水至相同高度,利用水的压力平衡罐体外部回填土的压力,防止罐体变形渗漏。

回填完成后,在罐体顶部覆盖 20cm 厚的防渗土,防渗土需经过压实处理,渗透系数≤1×10⁻⁷cm/s,进一步增强整体防渗漏效果。

防渗漏检测验收标准

满水试验是防渗漏检测的关键环节,向罐体内注入清水至设计水位,浸泡 24 小时后再补水至设计水位,观察 48 小时。水位下降量≤2mm/24h,且罐体表面和接口处无渗漏痕迹,即为合格。

对管道接口进行气密性试验,试验压力为 0.1MPa,保压 30 分钟,压力降≤5%。气密性试验能有效检测管道接口的密封性,确保无气体泄漏导致的异味和污染。

验收时需提供完整的防渗漏检测报告,包括材质检测报告、施工记录、满水试验记录等资料,资料不全或检测不合格的,不得通过验收。

日常维护防渗漏标准

每月检查罐体表面有无裂缝、变形,管道接口有无松动、渗漏,发现问题及时处理。日常检查能尽早发现潜在的渗漏隐患,避免问题扩大。

每季度清理罐体内部沉淀物,清理时采用专用吸污设备,避免人工进入罐体造成结构损坏。沉淀物过多会增加罐体压力,影响防渗漏性能。

每年进行一次满水试验,重新检测罐体的防渗漏性能。油田营地环境复杂,定期检测能确保化粪池始终符合防渗漏标准,保障油田营地的生态安全。

新疆油田营地 300 立方米玻璃钢化粪池的防渗漏标准,贯穿于材质选择、设计、施工、检测和维护的全过程。严格执行这些标准,能有效防止污水渗漏,保护油田营地周边的土壤和水资源,同时保障油田生产的正常运行。对于油田营地的环保建设来说,防渗漏标准的落实是基础也是关键,只有确保化粪池不渗漏,才能实现油田开发与生态保护的协调发展。